Unsere Produkte

Diese intelligenten Geräte vereinen Aktor- und Sensorfunktionen, um eine bessere Echtzeit-Entscheidungsfindung auf Maschinenebene zu ermöglichen und Vor-Ort-Feedback-Informationen an höhere Steuerungsebenen, die Cloud oder KI-Produktivitätslösungen zu geben. In diesem Artikel werden intelligente Treiberlösungen und -technologien besprochen wo sich analoges und digitales kreuzt – für die Industrie 4.0.

In unserem Bestreben, mehr Intelligenz zu dezentralisieren, benötigen physische Geräte wie z.B. elektromechanische Aktoren, mehr Intelligenz, um besser von Echtzeit-Entscheidungsfindung an der Maschine profitieren zu können. Diese Aktoren sorgen für intelligentes, wertvolles und reichhaltiges sensor-ähnliches Feedback. Solche smarten Geräte sind für die Industrie 4.0 und darüber hinaus von entscheidender Bedeutung. Sie steuern Roboter und handhaben und automatisieren Fertigungsprozesse, indem sie digitale Informationen mit einem hohen Maß an Intelligenz und Selbstbewusstsein in physische Bewegung umwandeln. Während Aktoren Dinge handhaben werden Sensoren verwendet, um reale Parameter zu messen und zu quantifizieren – sie übertragen physische Werte zurück auf digitale. Dabei werden Aktoren und Sensoren meistens als separate Geräte oder Komponenten betrachtet.

Schrittmotoren und Solenoide (Magnetspulen) machen einen großen Teil der elektromechanischen Aktoren aus. Der globale Markt für Schrittmotoren und Solenoide hat einen Wert von mehreren Milliarden US-Dollar und wächst stetig weiter. Getrieben wird dieser Markt von Anwendungen aus den Bereichen Laborautomation, Medizintechnik, Industrie und Automotive. Diese Applikationen erfordern einen zunehmenden Fokus auf höhere Automatisierungsgrade und Miniaturisierung der Aktoren und Treiberelektronik. Herkömmliche Treiberlösungen sind nicht auf diese neuen Anforderungen zugeschnitten und es mangelt ihnen an Sensorfunktionen.

Die neuesten auf Chipebene integrierten cDriver™ von ADI Trinamic, die aus einem intelligenten Motion-Controller und Treiber bestehen, ermöglichen intelligente Aktoren durch die Zusammenführung von Sensor- und Aktorfunktionen in einzelne integrierte Komponenten zur Verwendung in eingebetteten Lösungen zur Bewegungssteuerung. Systemparameter und Zustandsvariablen, die nur direkt im oder am elektromechanischen Aktor verfügbar sind, werden vor Ort gemessen und ausgewertet (z. B. Temperatur, Magnetreaktionszeit und Motorlastwert). Diese Fusion von Sensorfähigkeiten mit dem Aktor führt zu einem Paradigmenwechsel für elektromechanische Aktoren. Sie werden von einfachen Energiewandler-Systemen zu selbsterkennenden Sensoren, die den Aktor perfekt steuern und vor-Ort-Daten an höhere Steuerungsebenen, die Cloud oder KI-Produktivitätslösungen bereitstellen. Die elektromechanische Einheit wird zum Sensor.

Schrittmotoren und Solenoide werden in einer Vielzahl von Automobil-, Industrie- und Gesundheitsanwendungen eingesetzt. Beide haben viele Gemeinsamkeiten: Kupferspulen werden mit Strom versorgt, was zu einer mechanischen Bewegung führt. Zweiphasen-Schrittmotoren werden typischerweise durch zwei Stromquellen gesteuert, die um 90° phasenverschobene Sinus und Cosinus förmige Ströme in die beiden Phasen des Schrittmotors induzieren. Die Ströme durch die Spulen des Schrittmotors (Stator) bestimmen die Ausrichtung eines Magnetfeldes. Der Rotor richtet sich wie eine Kompassnadel im Feld der Statorspule aus. Durch die elektrische Steuerung der Drehung des Magnetfelds dreht sich der Rotor durch Ausrichtung im Magnetfeld. Bild 1 zeigt die Stator-/Rotoranordnung eines Standard-Hybrid-Schrittmotors und einige beispielhafte Schrittmotortypen.

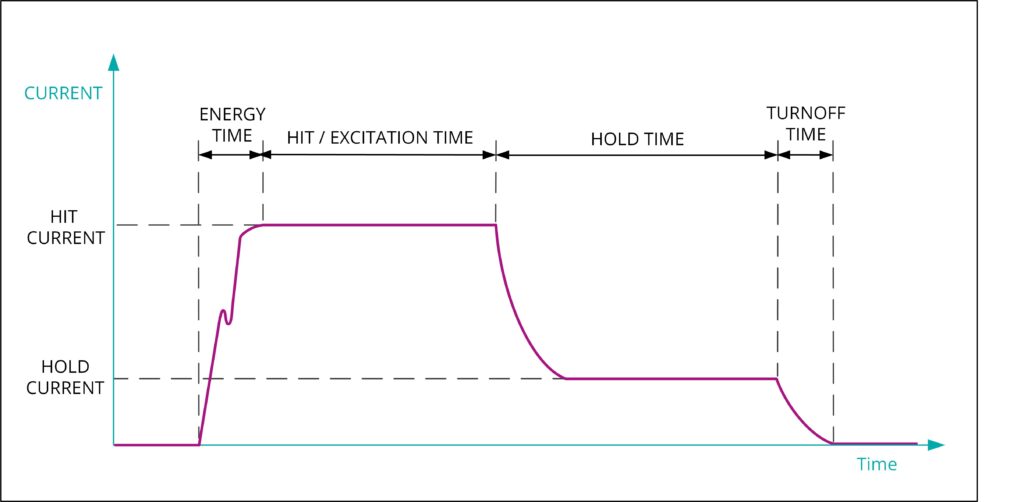

Solenoide sind vergleichbar mit Schrittmotoren. Eine Spule wird mit einem Strom versorgt, um eine mechanische Bewegung auszuführen. Der bewegliche Teil ist kein rotierender Magnet, sondern ein Metallkolben, der zu einer linearen Bewegung führt. Aus Ansteuersicht gibt es zwei Arten von Magnetventilen: Ein/Aus-Ventile (Schaltventile) und Proportionalventile. Schaltventile werden verwendet, um die Ein-/Aus-Funktion von pneumatischen oder hydraulischen Ventilen zu realisieren. Wenn die Spule erregt wird, wird ein Magnetfeld erzeugt und der Metallkolben bewegt sich in Richtung des Magnetfeldes. Während der Anfangsstrom (hit current) ziemlich hoch ist, um den Kolben zu bewegen, ist nur ein reduzierter Strom erforderlich, um den Kolben zu halten (hold current). Wenn die Spule stromlos ist, verschwindet das Magnetfeld und der Kolben bewegt sich durch eine äußere Kraft (z.B. Feder, Schwerkraft) zurück zur Ausgangsposition.

Bild 2 zeigt den typischen Stromverlauf beim Ansteuern eines Schaltventils. Der kleine lokale Stromeinbruch während der Stromanstiegsphase (Erregungszeit) ist auf die Gegen-EMK (BEMF) zurückzuführen, die durch die Kolbenbewegung erzeugt wird. Wenn die Erregungszeit abgelaufen ist, kann der Strom auf einen Haltewert reduziert werden, um den Kolben so lange wie nötig an Ort und Stelle zu halten. Proportionalventile können den Kolben durch Steuerung des Energieflusses und Anpassung des Magnetstroms in jeder Position halten. Sie werden normalerweise in einem Regelsystem zur Steuerung einer bestimmten im System-Variable verwendet; zum Beispiel Druck, Luft oder Flüssigkeitsstrom.

Die heute auf dem Markt erhältlichen Treiber-IC-Lösungen sind nicht auf Magnetspulen zugeschnitten, um effiziente und wirtschaftliche Antriebsanwendungen zu ermöglichen. Ihnen fehlen eingebettete Steuerungssequenzer, anwendungsspezifische Funktionen sowie Diagnose- und Schutzfunktionen.

Wann immer erweiterte Steuerungsfunktionen (z.B. Treibersequenzer, Dithering, schnelle Entmagnetisierung, Strommessung) oder intelligente Diagnose-Funktionen (Erkennung der Kolben-Bewegung, Ein-/Aus-Statuserkennung, Induktivitätsmessung, Erkennung fehlender Last) erforderlich sind, erhöht sich die Systemkomplexität erheblich. Dies ist vor allem auf die zusätzlich benötigten externen Schaltkreise und Workarounds zurückzuführen. Der Entwickler muss die einzelnen Blöcke entwerfen und diese miteinander verbinden (digitaler Controller, Stromerfassung, Signalkonditionierung, Leistungsstufen, Schutzvorrichtungen). Dabei stellen sich eine Reihe von Herausforderungen wie Platinen-Platz, lange Designzeit, Anwendungszuverlässigkeit, lange Stücklisten und mangelnde Flexibilität.

Schauen wir uns einige globale Trends an, die zu zusätzlichen Anforderungen für eingebetteten Steuerungs- und Treiberlösungen für elektromechanische Aktoren führen.

Die fortschreitende Miniaturisierung macht elektromechanische Aktoren zu kosten- und platzsparenden Komponenten in medizinischen Geräten, der chemischen Industrie, der Laborautomatisierung, der Halbleiterfertigung, im Lebensmittel- und Getränkesektor sowie in Industrie- und Automotive-Anwendungen. Die Abmessungen werden kleiner und erreichen wenige Millimeter Durchmesser. Während erwartet wird, dass die Vorteile von Miniaturaktoren zu einem verstärkten Wachstum beitragen, erfordern diese Märkte zusätzliche Anforderungen. Dazu gehören eine längere effektive Lebensdauer, Haltbarkeit und Zuverlässigkeit, kleine integrierte Controller- und Treiberlösungen aufgrund von Platzmangel sowie vereinfachte Handhabung und Steuerung.

Elektromechanische Aktuatoren neigen im Langzeitbetrieb dazu zu degenerieren. Hinzu kommen elektrische Fehlerszenarien wie Spulenprobleme, Fehlerstrom, Spulenleistung, Überhitzung, Isolationsfehler oder mechanische Fehler wie z.B. nicht vollständiges Schließen oder Öffnen des Ventils, manuelle Überbetätigung, Druckunterschiede, Schmutzansammlung, beschädigte Ventilmechanik, Fettaustrocknung.

Diese Herausforderungen wirken sich auf die Leistung, Lebensdauer und Betriebsverfügbarkeit dieser Aktoren und damit auf die Systeme, in denen sie verwendet werden. Daraus ergibt sich ein notwendiger Bedarf zur Digitalisierung: detailliertes und hochwertiges diagnostisches Feedback der lokalen Systemparameter zur Überwachung des Gesundheitszustands des Aktuators und seiner Steuerelektronik. Dies hilft dabei bessere Entscheidungen auf lokaler Maschinenebene zu treffen, um auf Änderungen zu reagieren und Diagnoseinformationen – vorverarbeitet oder als Rohdaten – bis in die höheren Steuerungsebenen zu kommunizieren. Es sind Rückmeldungen und Diagnosen erforderlich, die über einfache Treiber-Fehlermeldungen hinausgehen!

Der CO2-Fußabdruck spielt heute eine große Rolle. Energieeffizienz wird weltweit durch Umweltrichtlinien, Kostendruck und Anwendungsbeschränkungen vorangetrieben. Energie ist eine der wertvollsten Ressourcen weltweit und die Kosten steigen weiter. Daher sollte der Energie-Verbrauch der Aktoren optimal geregelt und auf ein Minimum reduziert werden.

Ein positiver Nebeneffekt ist, dass Solenoide oder Schrittmotoren innerhalb der Anwendung kühler bleiben, wenn der Stromverbrauch effizient geregelt wird. Dies reduziert den Aufwand für die Systemkühlung und könnte sie in spezifischen Anwendungen mit hohen Temperaturanforderungen nutzbar machen, beispielsweise in sensiblen Laborgeräten.

Entwicklungszeiten müssen in gleicher Weise reduziert werden wie die Systemkomplexität wächst. Hochintegrierte, bewährte und gebrauchsfertige System-Bausteine und Subsysteme tragen dazu bei, die Gesamtkomplexität zu reduzieren oder zu verbergen und tragen so dazu bei Designrisiken zu reduzieren. So können die Time-to-Market-Zyklen auf einem angemessenen Niveau gehalten werden.

Das Systemdesign wird immer mehr von Kommunikationsschnittstellen und einer softwarezentrierten Sicht dominiert. Daher werden häufig aktive System-Bausteine und -Komponenten durch die Flexibilität und Leistungsfähigkeit ihrer Kommunikations- und Steuerungsschnittstellen ausgewählt.

Die mit dem gesamten Lebenszyklus eines Produkts verbundenen Gesamtkosten sind allgemein als „total cost of ownership“ bekannt (TCO). Dabei geht es nicht nur um die Entwicklungskosten oder andere Einmalkosten, sondern alle direkten und indirekten laufenden Kosten: Energiekosten (Energieeffizienz), Wartungskosten, Betriebsverfügbarkeit und Lieferkettenrisiken. Während Energiekosten direkt messbar sind, können Wartungskosten nur im Voraus abgeschätzt werden. In Marktsegmenten mit langen Produktlebensdauern wie z. B. industriellen und medizinischen Anwendungen, muss die TCO berücksichtigt und auf ein Minimum reduziert werden.

Unter Bezugnahme auf die verschiedenen globalen Trends, die diskutiert wurden, ist die Integration von sensorähnlichen Fähigkeiten in cDriver™-ICs (Controller+Treiber) für elektromechanische Aktuatoren erforderlich. Monolithische und Multichip-Lösungen auf Siliziumebene beinhalten nicht nur den analogen Treiberteil, sondern werden von den modernen digitalen Funktionen, ihren Sensor-Fähigkeiten, eigener Entscheidungsfindung sowie ihren Kommunikations-Schnittstellen dominiert und definiert. Diese Sensor-Aktor-Fusion erfüllt viele Bedürfnisse und bietet ein breites Spektrum von Vorteilen für Solenoid- und Schrittmotor-basierte Anwendungen.

Miniaturventile, Ventilinseln und mehrachsige Schrittmotoranwendungen profitieren von hochintegrierten und eingebetteten Hardwarelösungen zur Ansteuerung. Eine kleine und kompakte Controller- und Treiberelektronik ermöglicht eine wettbewerbsfähige Größenreduzierung des gesamten Aktuator-Subsystems für platzbeschränkte Anwendungen.

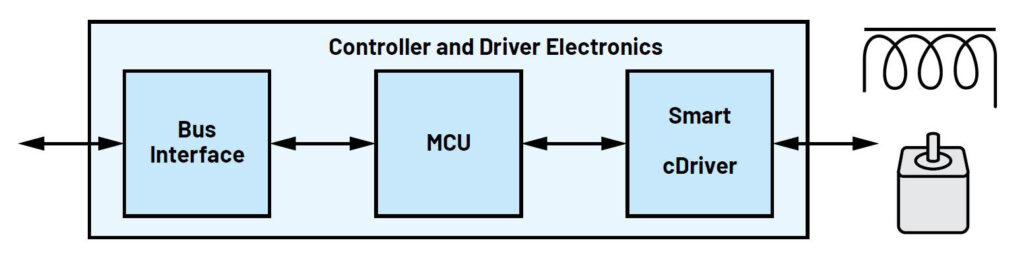

Eine typische eingebettete Hardwarelösung für einen Solenoid, eine Ventilinsel oder ein Mehrachs-Schrittmotorsystem besteht aus einer Busschnittstelle zur Kommunikation, einer Mikrocontrollereinheit (MCU) für die Anwendungssteuerung und eine oder mehrere Controller-/Treibereinheiten wie in Bild 3 abgebildet.

Die Kommunikationsschnittstelle und MCU hängen von der Anwendung und der Systemarchitektur ab und sind in der Regel nur einmal pro Einheit erforderlich. Im Gegensatz dazu kann die Aktuator-Controller-/Treiberstufe für eine Ventilinsel oder Mehrachssystem mehrfach erforderlich sein und bietet somit höchstes Optimierungspotenzial. Typische Treiberimplementierungen für Solenoide bieten ebenfalls erweiterte Funktionen, haben jedoch eine große Stückliste und erfordern viel Platz für alle Komponenten.

Die vollständige Integration dieser erweiterten Steuerungs- und Sensorfunktionen in einer einzigen Komponente reduziert den Platzbedarf auf der Platine auf ein absolutes Minimum. Bei Lösungen mit integrierter Strommessung entfallen z.B. große externe Messwiderstände und zusätzliche Shunt-Verstärker. Integrierte Treiberstufen mit niedrigem Einschaltwiderstand R DS(ON) ermöglichen beste Effizienz und reduzieren Wärmeverluste. Dies wirkt sich wiederum positiv auf die benötigte Kühlfläche aus und ermöglicht den Einsatz in kritischen Anwendungsumgebungen.

Wie bei Solenoiden dominiert auch bei Schrittmotorlösungen der Treiberteil. Hochintegrierte cDriver™ für Schrittmotoren ermöglichen extreme Platzeinsparungen und bieten gleichzeitig überlegene Leistung. Neben den Diagnose- und Feedbackfähigkeiten haben sie einen integrierten Motion Controller mit Rampengenerator sowie den Leistungsteil mit vollintegrierter Strommessung.

Sensorähnliche Daten stehen lokal in den intelligenten cDriver™ zur Verfügung. Aber was kann man mit dieser Fülle an Informationen machen?

Zu den verfügbaren Parametern gehören die Treibertemperatur, Spulenwiderstand und -temperatur, Schätzung der Spuleninduktivität, Versorgungsspannung, tatsächliche Spulenströme und BEMF-Informationen. Intelligente Algorithmen und Funktionen ermöglichen die Ableitung von System- und Anwendungsbedingungen und andere Systemparameter wie die Reaktions- und Laufzeit des Magnetventils, lokaler Stromabfall, Erkennung fehlender Last, Überstrom- und Kurzschlusserkennung, Teilverschlußerkennung, Kolbenbewegung, Messung der Kolbenverschiebung und Echtzeit-Stromüberwachung.

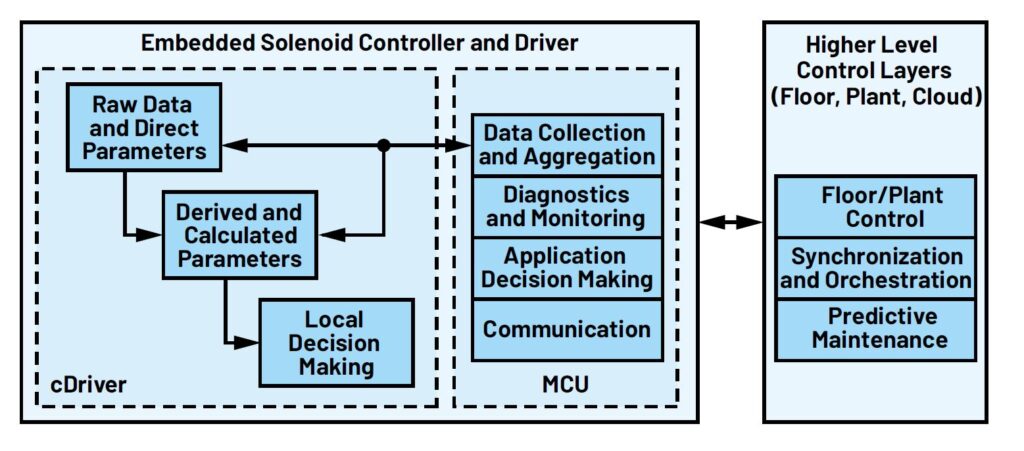

Die lokalen Erfassungs- und Diagnosemöglichkeiten sowie die Verfügbarkeit dieses Feedbacks ebnen den Weg für vorausschauende Wartung und Selbsterkenntnis in drei verschiedene Ebenen, die in Bild 4 dargestellt sind:

Bessere Entscheidungen in Echtzeit können direkt in der Controller- und Treiber-Elektronik aufgrund der lokalen Überwachungs- und Selbstdiagnosefunktionen getroffen werden. Diese bestehen aus konfigurierbaren thermischen Schutzgrenzen, konfigurierbarer Kurzschluss- und Treiberschutz bei Störungen, automatische Haltestromumschaltung sowie sofortige Störungsmeldung; zum Beispiel, wenn der Stößel des Magnetventils klemmt.

Unter Verwendung der lokalen MCU können komplexere Funktionen durch Interpretation der sensor-ähnlichen Daten im Applikationskontext implementiert werden. Über die serielle Schnittstelle des cDriver ist eine Echtzeitüberwachung möglich. Diagnoseinformationen und Parameter stehen als kontinuierlicher Feedbackstrom vom Aktuator und cDriver™ zur Verfügung. Dies ermöglicht eine spezifischere Statusüberwachung, Langzeitfehler-Erkennung oder sogar Mustererkennung. Reaktions- und Laufzeit, lokaler Stromeinbruch, Kolbenverschiebung und Last: eine Drift dieser Parameter im Laufe der Zeit ist ein Zeichen für die Alterung des Aktuators und weist auf die Notwendigkeit einer vorbeugenden Wartung während der Betriebsdauer hin. Sensordaten können gesammelt werden. Anwendungsstatistiken, die über die einfache Fehlererkennung hinausgehen, können vorverarbeitet und in das richtige Format umgewandelt werden, bevor sie über Kommunikationsschnittstellen wie IO-Link®, CANopen oder auch Industrial Ethernet an höhere Kontrollschichten kommuniziert werden.

Auf den höheren Steuerungsebenen werden die Daten der dezentralen Einzelaktoren, Ventilinseln oder Mehrachsensystemen gestreamt. Oder die Daten von Inseln in der Fabrik werden zusammengeführt, um zusätzliche Optionen zur Verbesserung der Steuerung und Überwachung zu bieten. Beispielsweise hilft die Kenntnis der Reaktions- und Laufzeiten einer Ventilinsel bei der Synchronisierung mehrerer Ventile oder verbessert die Orchestrierung verschiedener Magnetventile und anderer Aktuatoren die Interaktion und den Durchsatz. Defekte Aktuatoren können identifiziert und lokalisiert werden.

Die Möglichkeit die Reaktions- und Laufzeit eines Solenoids zu messen und den lokalen Stromeinbruch zu erkennen wirkt sich positiv auf den Stromverbrauch aus. Es ermöglicht Kontrollparameter wie Zielstrom und Anstiegsgeschwindigkeit zu Tunen, um die Reaktions- und Laufzeit zu optimieren. Darüber hinaus ist eine automatische Umschaltung von Arbeits- auf Haltestrom zum optimalen Zeitpunkt möglich, anstatt auf einen statisch vorbestimmten Zeitpunkt zu warten. Dies spart die Energie, die ansonsten unnötigerweise in die Spule des Magneten fließen würde. Dadurch wird die Effizienz der Magneteinheit weiter verbessert. Dies gilt besonders im Fall von bistabilen Impulsmagnetventilen (Rastventilen), bei denen der Haltezustand mechanisch mit Federn sichergestellt ist, so dass der Haltestrom Null ist und nur der Fahrstrom zum Gesamtstromverbrauch beiträgt.

Diese Verbesserung der Energieeffizienz bewirkt eine geringere Erwärmung und thermische Belastung, was zu einer längeren Lebensdauer und verbesserten Zuverlässigkeit und funktionalen Verfügbarkeit der Magnetventile führt. Ein kühlerer Betrieb der Aktuatoren ermöglicht ein breiteres Spektrum an Anwendungsfällen; zum Beispiel in biologischen, chemischen oder medizinischen Bereichen, in denen die Temperatur ordnungsgemäß kontrolliert werden muss, um kritische Grenzen einzuhalten.

cDriver™-Komponenten verfügen über eine schnittstellenzentrierte Architektur. Die Bidirektionalität der Schnittstelle ermöglicht die Erfassung der Sensordaten und -parameter, die innerhalb des cDriver™-Bausteins verfügbar sind und ermöglicht die Konfiguration und Anpassung der Steuerungs-Parameter für die Anwendung. Die cDriver™-Komponenten sind selbst Subsysteme und stellen hochwertige System-Bausteine für die Solenoid- und Schrittmotorsteuerung bereit, sind sofort einsatzbereit und umfassend konfigurierbar.

Die Softwareentwicklung für den Aktor-Teil wird auf ein Minimum reduziert – sie ist im Grunde überhaupt nicht nötig. Man muss kein Experte für Solenoid- oder Schrittmotorsteuerungen sein. Stattdessen kann der Fokus auf die eigenen anwendungsspezifischen Funktionen und die Kommunikation gelegt werden.

Diese kommunikationszentrierte, schnittstellenorientierte Denkweise führt zu softwaredefinierter Hardware und ist nicht nur ein Vorteil für das System-Design oder den Software-Ingenieur, sondern es verkürzt auch die Zeit bis zur Markteinführung und minimiert Designrisiken.

Intelligente und hochintegrierte cDriver™-ICs, wie in diesem Artikel beschrieben, helfen die Gesamtbetriebskosten zu reduzieren. Kosteneinsparungen werden auf drei verschiedenen Ebenen erwartet: Energiekosten, Wartungskosten und ungeplante Ausgaben aufgrund der Risikominderung. Die Funktionen zur Verbesserung der Energieeffizienz und Reduzierung des Stromverbrauchs wirken sich direkt auf die Betriebskosten aus – Energieeinsparung bedeutet Kosteneinsparung. Maßnahmen zur vorausschauenden Wartung auf Basis der umfangreichen Diagnosedaten und sensorähnliches Feedback hilft, ungeplante Wartungskosten zu reduzieren und den Wartungsprozess im Allgemeinen zu vereinfachen, da Fehlerquellen leicht lokalisiert werden können.

Ein kontinuierlicher Strom von Rückmeldungen von den Aktuator-Subsystemen hilft dabei die Systembedingungen zu überwachen und verbessert die Betriebsverfügbarkeit, was Mehrkosten aufgrund von Produktionsausfällen verhindert.

Eine weitere wichtige, nicht zu unterschätzende, Auswirkung der hohen Integration der cDriver™-ICs ist die erhebliche Reduzierung der Stückliste, wie sie in den Beispielen oben gezeigt wird. Jedoch es geht nicht nur um die Reduzierung der Stücklistenkosten. Weltweite Herausforderungen der Versorgungs-Kette, Fabrikkapazitäten und Mangel an Halbleitern und elektronischen Komponenten aufgrund von Handelskriegen oder anderen globalen Ereignissen wird die Fähigkeit beeinträchtigen Produkte rechtzeitig oder überhaupt herzustellen und zu versenden. Das ist nicht nur ein Risiko, sondern bereits Realität. Durch die Reduzierung der Anzahl der Stücklistenkomponenten werden Abhängigkeiten reduziert und ungeplante Neuentwicklungen der Controller- und Treiberelektronik mit nachfolgender Requalifizierung verhindert.

Mit der Verschmelzung von Sensor und Aktor ermöglichen neue cDriver™-Bausteine intelligente elektromechanische Aktoren. cDriver™ können mehr als einen Magneten schalten oder einen Motor drehen: Sie bieten umfangreiche Diagnosefunktionen und sind damit eine Art eigenständiger Sensor. Vorverarbeitete Daten treffen Entscheidungen vor Ort und bieten Sicherheits- und Überwachungsfunktionen. Solche intelligenten Sensor-Aktoren bieten einen Mehrwert für die physikalisch-virtuellen Systeme und Fabriken der Zukunft, indem sie mechanische Herausforderungen lösen, Komplexität verbergen, ausgefeilte Funktionen kapseln und umfangreiche Informationen an die übergeordneten Steuerungs-Schichten zur weiteren Verarbeitung liefern sowie Kosten und Energieverbrauch

Das ist eine neue Stufe der Digitalisierung und ein Paradigmenwechsel in der Steuerung der elektromechanischen Aktoren in der Industrie 4.0.

Verwandte Beiträge:

Alle Funktionen auf kleinstem Raum: Miniaturisierte Stepper Controller+Treiber von ADI Trinamic!

Wenn Sie mehr über cDriver™ von ADI Trinamic wissen möchten, kontaktieren Sie bitte:

Guido Gandolfo

Produkt Line Manager

Motion Control

+49 5424 2340-57

ggandolfo@mev-elektronik.com