MEV Elektronik geht strategische Partnerschaft mit Fortior Technology ein

Ausbau des Portfolios im Bereich intelligenter Motortreiberlösungen für Industrie, Consumer, Medizintechnik und Automotive.

Die MEV Elektronik Service GmbH ein führender Spezialdistributor für elektronische Komponenten und Systeme, gibt mit Freude die neue Vertriebspartnerschaft mit Fortior Technology Co., Ltd., einem innovativen Hersteller integrierter Motortreiberlösungen aus Shenzhen, China, bekannt.

Fortior ist das größte Entwicklungshaus für Motorsteuerungen in Asien und bietet kostenlose Entwicklungsunterstützung für BLDC- und PMSM-Motorsteuerungslösungen. Das Expertenteam arbeitet eng mit Kunden zusammen, um maßgeschneiderte Lösungen für ihre spezifischen Anwendungen zu entwickeln und zu liefern.

Im Rahmen dieser Partnerschaft übernimmt MEV ab sofort den Vertrieb und technischen Support der leistungsstarken Produkte von Fortior in der DACH-Region und ausgewählten europäischen Märkten. Ziel ist es, Kunden im Bereich Industrieelektronik, Haushaltsgeräte, Medizintechnik und Automotive Zugang zu modernster Antriebstechnologie zu verschaffen.

„Fortior Technology bietet eine beeindruckende Bandbreite hochintegrierter Motortreiberlösungen, die optimal zu den wachsenden Anforderungen unserer Kunden passen,“ erklärt Guido Gandolfo, Product Line Manager, Motion Control bei der MEV.

„Die Partnerschaft ermöglicht es uns, unser Produktportfolio gezielt zu erweitern und gleichzeitig den steigenden Bedarf an energieeffizienten und intelligenten Motorsteuerungen zu bedienen.“

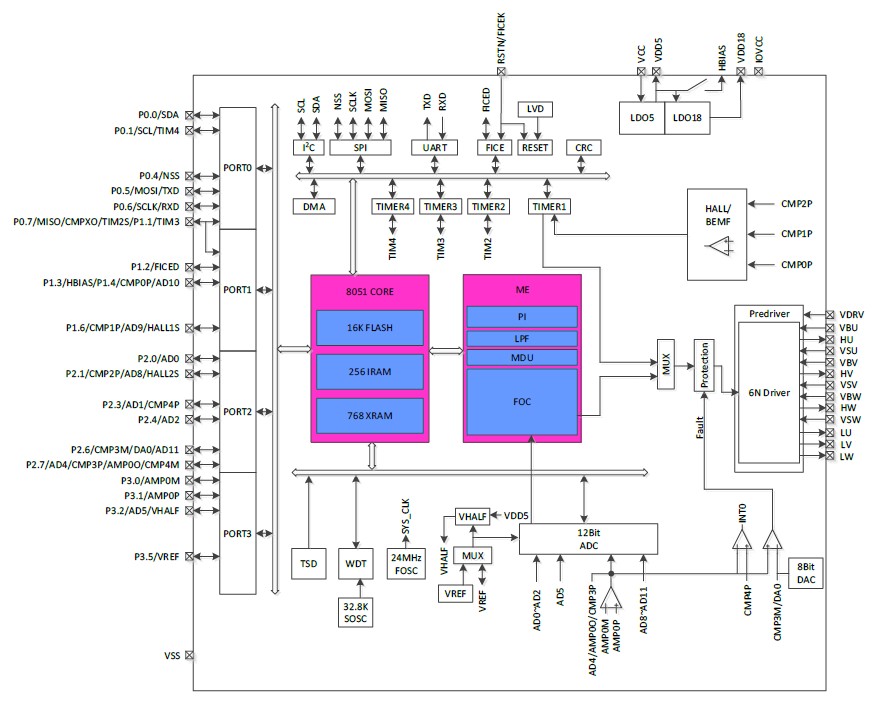

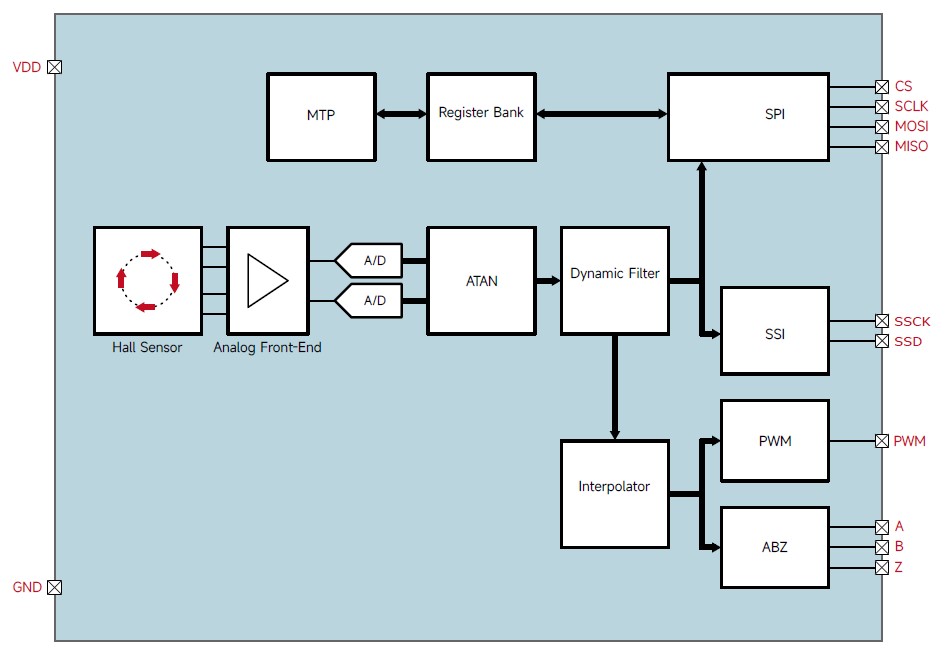

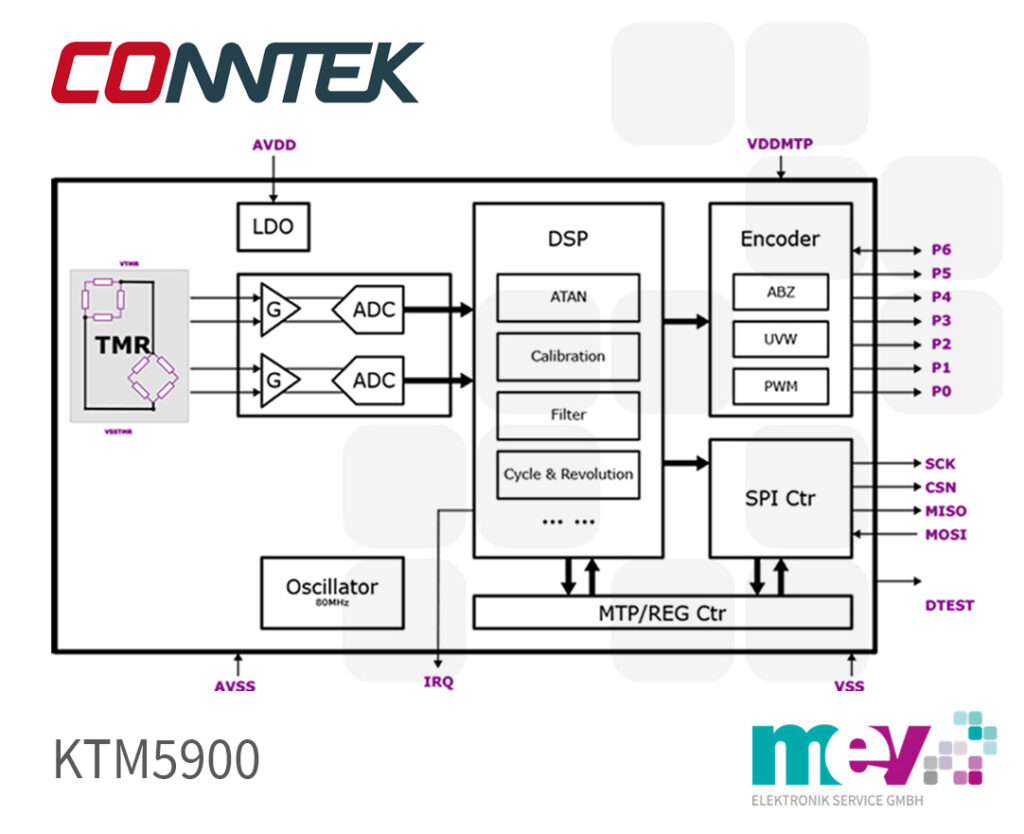

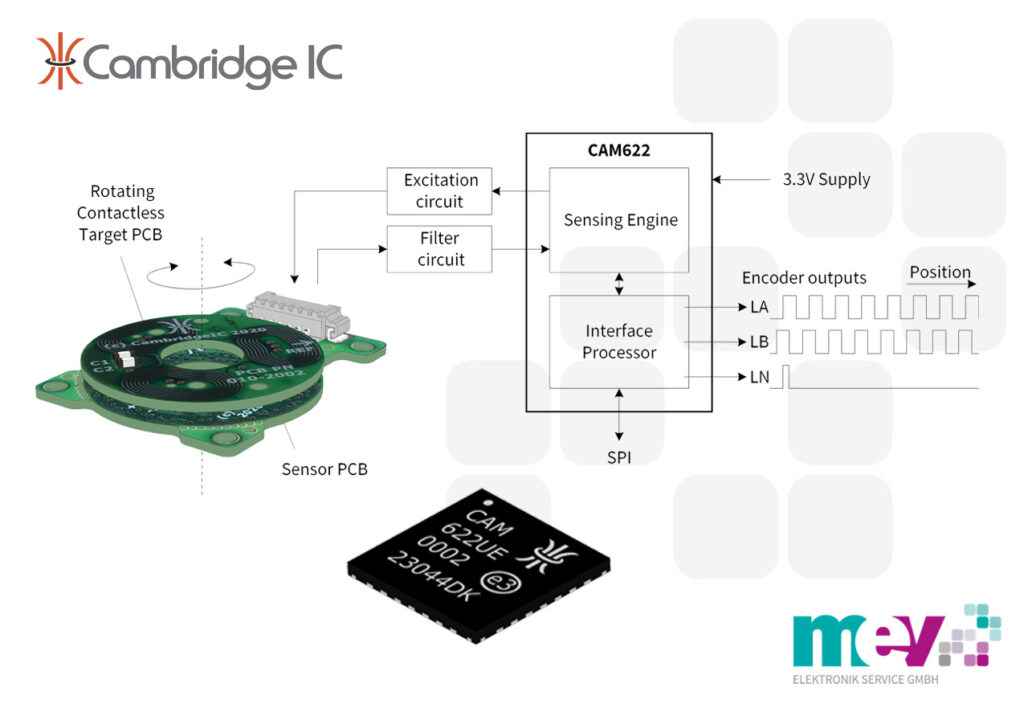

Mit Fortior gewinnt MEV einen Partner, der über fundiertes Know-how in der Entwicklung von BLDC- und PMSM-Treiber-ICs sowie analogen Front-End-Lösungen verfügt. Die Produkte zeichnen sich durch kompakte Bauformen, hohe Zuverlässigkeit und einfache Implementierung aus – ideal für moderne Antriebsapplikationen.

„Wir freuen uns sehr über die Zusammenarbeit mit MEV, einem etablierten und technisch versierten Partner in Europa,“ sagt Andrey Chirsov, Sales Manager Europe von Fortior.

„Gemeinsam möchten wir die Präsenz unserer innovativen Lösungen auf dem europäischen Markt stärken und Kunden einen umfassenden technischen Support bieten.“

MEV wird in enger Kooperation mit Fortior technischen Vertrieb, Applikationsunterstützung und Logistikservices übernehmen, um Kundenbedürfnisse effizient und passgenau zu erfüllen.

Über Fortior:

Fortior Technology wurde 2010 gegründet und ist ein führender Anbieter von Motortreiber- und Motion-Control-ICs. Mit umfassender Expertise in der Motortreiber-IC-Technologie liefert Fortior leistungsstarke und zuverlässige Lösungen für ein breites Spektrum an Motorsystemen. Unsere Produkte finden breite Anwendung in verschiedenen Branchen, darunter Industrieautomation, Automobilindustrie, Motion Control, Elektrowerkzeuge, Unterhaltungselektronik, KI und Robotik, IT und Kommunikation sowie weiteren Bereichen der Antriebssteuerung. Die Mission von Fortior ist es, Innovationen durch fortschrittliche Halbleiterlösungen zu fördern und so weltweit eine intelligentere und effizientere Motorsteuerung zu ermöglichen.

Über MEV:

Die MEV Elektronik Service GmbH ist ein Distributor/ Stocking Rep. und Herstellerrepräsentant für elektronische Bauelemente, Module und Systeme. Bei der Betreuung der Kunden in Deutschland sowie in Zentral- und Osteuropa steht die optimale technische Unterstützung und Beratung durch 15 Ingenieure im Vordergrund.

Kontakt

Wenn Sie mehr über Fortior wissen möchten, kontaktieren Sie bitte:

Guido Gandolfo

Produkt Line Manager

Motion Control

+49 5424 2340-57

ggandolfo@mev-elektronik.com